亨龙智能携手新迪数字,效率提升60%,实现降本增效新跨越!

广州亨龙智能装备股份有限公司(以下简称“亨龙智能”)始创于1991年,作为中国金属连接技术领域的佼佼者,以30余载技术积淀铸就行业标杆。这家国家级专精特新"小巨人"企业,凭借自主研发的中频逆变直流焊接、中压电容储能等核心技术矩阵,在全球高端制造版图中刻下"中国智造"的印记,目前已服务二十余家世界五百强企业,产品远销欧美十多个国家,累计斩获108项国家专利,持续破解行业技术难题,成长为全球领先的智能装备制造商。

高速发展下的隐痛:降本增效路上的“绊脚石”

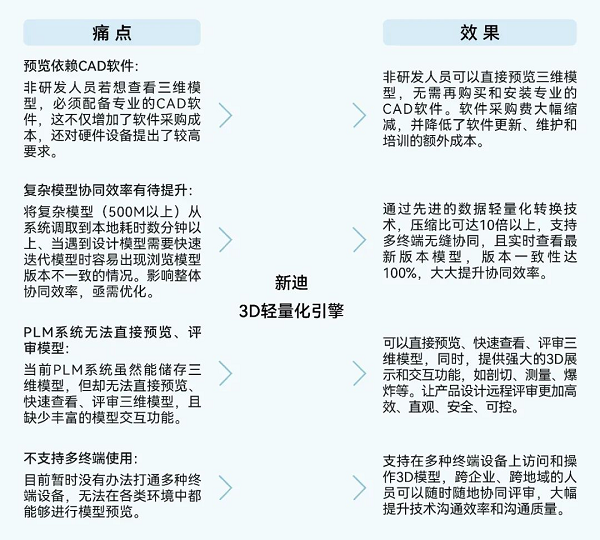

在快速发展的进程中,亨龙智能正面临着制造业企业普遍存在的挑战——如何实现真正的降本增效。与许多企业通过裁员、缩减预算等“治标不治本”的方式不同,亨龙智能选择了采用新迪数字的3D轻量化引擎技术,从根本上提升产品三维模型跨业务传递时的效率,探索出一条可持续的降本增效之路。

当前,亨龙智能在三维模型跨业务传递环节面临软件成本浪费问题。由于预览三维模型过度依赖CAD软件,非设计人员查看三维模型需配备专业CAD软件,增加了软件采购成本和硬件设备压力。

此外,数据的流通性也是一个显著问题。在处理大型复杂模型时,例如500M以上的设计模型,从系统端检出至本地要耗时数分钟以上;同时,当前PLM系统虽能存储三维模型,但无法直接打开和浏览,设计评审依赖截图标注,修改耗时耗力;此外,不支持多终端使用,无法在多种终端设备上便捷查看模型,制约了跨部门协同效率的提升。

以上痛点难题,成为横亘在亨龙智能实现降本增效路上的“绊脚石”,值得注意的是,亨龙智能所面临的这些问题并非个例。在装备制造行业中,许多制造企业在三维模型跨业务流转环节都面临着类似的挑战。因此,亨龙智能亟需通过技术创新来破解难题,摒弃传统的裁员、缩减预算手段,寻求更为科学、高效的发展路径。

新迪3D轻量化引擎:打造装备制造研发设计降本增效范式

如何真正实现装备制造行业研发设计环节的降本增效?新迪数字提出了基于新迪3D轻量化引擎的解决方案。新迪3D轻量化引擎与亨龙PLM系统深度集成,通过压缩三维模型,提升了数据传输速度,确保设计团队可以快速共享最新模型,提升协作效率。同时跨平台、跨设备的协作让设计与生产环节的协同更加流畅,提高了协作效率,并且大大降低了软件采购成本。

1)从“预览依赖CAD软件”到“跨部门协同评审”:一场评审会的效率变革

在亨龙智能的研发中心,设计评审曾是一场“体力活”。由于PLM系统无法直接打开三维模型,设计师们只能依赖截图标注修改建议。每一条意见都需要反复确认,跨部门沟通更是耗时耗力,一场评审会常常持续数小时。

“每次评审结束,大家都精疲力尽,”资深工程师李工回忆道,“最头疼的是,跨地域的同事还要协调时间,影响效率,还曾经因为沟通不畅导致返工。”

然而,新迪3D轻量化引擎的上线改变了这一切。如今,评审人员只需登录PLM系统,便能直接查看三维模型,自由缩放、旋转。跨部门的同事无论身在何处,都能通过PC或手机实时参与评审。

“现在,评审会从几小时缩短到不到一小时,再也不用为协调时间头疼了。”李工笑着说道。更让团队惊喜的是,系统还支持历史版本对比功能。设计师可以直观查看修改差异,确保每一次优化都精准到位。评审效率提升了60%,产品开发周期也大幅缩短。“新迪3D轻量化引擎不仅改变了我们的工作方式,更让我们看到了技术带来的无限可能。”李工感慨道。

2)成本节省效果显著:数十万元软件采购成本节省

“以前,非设计人员查看三维模型也需要配备专业的CAD软件,这不仅增加了软件采购成本,还带来了硬件设备的压力。每次采购新软件,信息化部门都是慎之又慎,毕竟这些费用可不是小数目。”亨龙智能信息化部门负责人陈部长回忆道。

然而,新迪3D轻量化引擎的上线彻底改变了这一局面。非设计人员不再需要依赖昂贵的CAD软件,只需通过新迪3D轻量化引擎即可轻松查看和评审模型,极大节省了正版三维CAD软件采购成本。

3)长期影响:提升产品竞争力,赢得市场机会

以前,工程师们只能在办公室里通过专业设备查看模型,生产现场的工作人员根本无法实时获取最新设计数据。然而,随着新迪3D轻量化引擎的应用,这一切都成为了现实。

“新迪3D轻量化引擎不仅解决了我们三维模型管理的难题,更重塑了我们的协作模式。现在跨企业、跨地域的人员可以随时随地协同评审,大大提高了团队的整体协作能力和工作效率,而且,与我们的PLM系统无缝集成后,无需依赖CAD软件即可快速浏览设计数据,同时还增加了丰富的模型交互功能,使得我们能够全面提升产品能力。”

得益于整体研发设计协同的效率提升,与软件采购成本的大幅降低,使得亨龙智能可以更快速地响应客户需求,缩短产品生产周期,不断提升产品竞争力,在激烈的市场竞争中脱颖而出。

行业启示:技术驱动变革,赋能中国智造

从“预览依赖CAD软件”到“跨部门协同评审”,从“成本压力”到“效率提升”, 这场技术驱动的转型,让亨龙智能在降本增效的道路上迈出了坚实的一步,更为整个装备制造行业树立了标杆。当工程师在施工现场用手机调取10米长的新能源汽车底盘焊接线模型时,这场转型已超越技术升级本身。未来,新迪数字将继续以自主核心技术赋能制造业,助力更多企业书写“降本增效”与“协同创新”的双赢篇章。

此次合作的的成功不仅为企业节省了大量成本,还为行业提供了宝贵的数字化转型经验。如果您的企业也面临着类似挑战,请立即联系新迪数字,了解如何通过新迪3D轻量化引擎提升效率并节省成本。分享这个成功案例,帮助更多企业从中受益。